Датчик вибрации на плате жёсткого диска

Производители жёстких дисков (HDD) реализуют в своей продукции систему датчиков для предотвращения повреждений магнитных головок из-за падений и ударов, а так же реализуют механизм повышения скорости чтения/записи за счёт компенсации вибраций как внешних, так и собственных.

Активные средства защиты строятся с использованием электромеханических датчиков, реагирующих на нештатную ситуацию. Система управления и выводит накопитель в режим остановки, блокировки, перехода в безопасное состояние, устойчивое к внезапному внешнему воздействию. Подразумевается, что после прекращения нештатной ситуации система автоматически переходит в работоспособное состояние и продолжает функционировать в штатном режиме.

Время срабатывания активной защиты должно быть по некоторым оценкам порядка 2,5 миллисекунды (мс). Иногда чуть короче, на определенные воздействия, или больше, до нескольких десятых секунды. Характерные процессы такой длительности оцениваются частотами до 400 Гц (Герц). В качестве чувствительных элементов, дающих возможность отреагировать на движение, неизбежно ускоренное, за означенный период времени подходят электромеханические датчики ёмкостного или пьезоэлектрического типа.

Оба типа датчиков обладают рядом общих физических свойств и отличаются технологической возможностью реализации различных потребительских свойств. Основной физический принцип их – реакция на изменение электрического заряда или потенциала, связанного с ускоренным движением тела датчика в том или ином направлении. Различный отклик по заряду или потенциалу при движении в определенных направлениях (так называемая диаграмма направленности по чувствительности) позволяет создавать системы управления или защиты высокого уровня. В пьезоэлектрических датчиках на обкладках конденсатора заряд возникает за счет явления пьезоэффекта, связанного с деформацией чувствительного элемента (обязательно упругого), обычно за счет изгиба последнего. На поверхности чувствительного элемента должна быть создана система электродов, образующая конденсатор, на котором локализуется заряд, создаётся разность потенциалов. Пьезоэлемент в этом случае является источником заряда при деформации.

В ёмкостных датчиках упругий элемент выполняется из упругого полимерного материала. Он обладает тем свойством, что при направленной деформации изменяется расстояние между системой поверхностных или пространственных электродов. Если в электрической цепи присутствует источник заряда или электродвижущей силы, то изменение ёмкости между электродами приведет к соответствующей реакции, вызывающей электрический ток. Его величина характеризует степень ускорения датчика и является информативным откликом.

Определенная конкуренция между этими типами датчиков связана с техническими возможностями реализации конструктивного разнообразия наличными технологическими средствами. Длительное время в конструкциях HDD применялись пьезоэлектрические датчики, они традиционно носят название акселерометров и реагируют на ускорение ими испытуемое. Датчики основаны на физическом принципе пьезоэффекта. Явление пьезоэффекта связано с появлением электрического поля в объёме чувствительного элемента и электрического заряда на его поверхности. Электрический заряд с поверхности снимается электропроводящими электродами. Именно размерами и положением электродов определяются основные свойства акселерометра. Рассмотрим функционирование датчиков фирмы muRata, типа PKGS. В настоящее время они сняты с производства, видимо заменяются в последних типах накопителей на емкостные датчики.

Внешний вид датчиков приводится на рис. 1.

Основной характеристикой датчика является зарядовая чувствительность, имеющая размерность пикокулон /g, где g – ускорение свободного падения на уровне моря 9,81 м/с2 или фемтокулон/(м/с2). В международных обозначениях pC/g или fC/(m/s2). Например, датчик PKGS-00GXP1-R имеет чувствительность 0,35 pC/g. Представление именно зарядовой чувствительности требует соответствующей обработки сигнала операционным усилителем тока или заряда.

Следующей важной характеристикой датчика является диапазон рабочих частот, ограниченный резонансной частотой датчика. Она определяет предельную скорость реакции датчика на внешнее воздействие. Чем выше резонансная частота, тем быстрее будет реакция, по времени обратно пропорционально резонансной частоте. Для упомянутого датчика резонансная частота находится в диапазоне от 26 до 36 кГц.

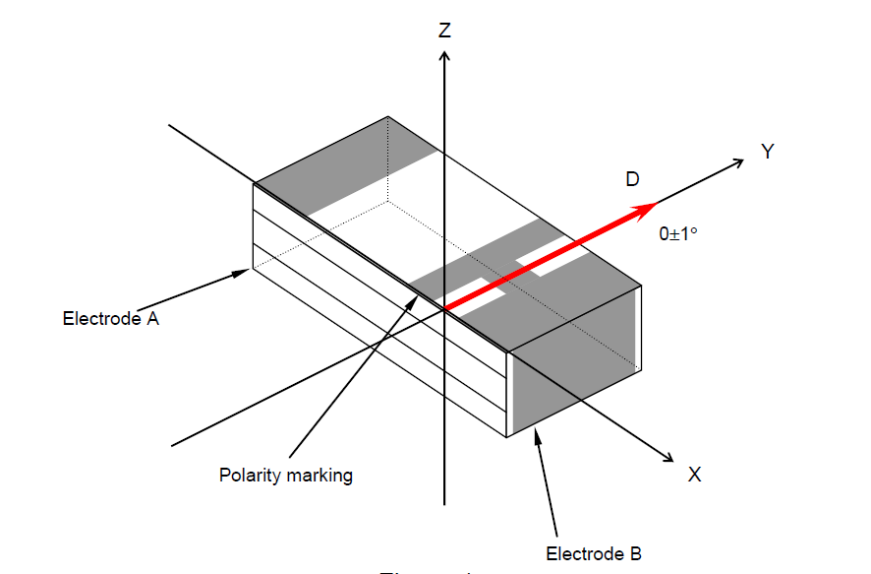

Третьей важной характеристикой датчика является пространственная чувствительность, так называемая диаграмма направленности. Она определяется откликом в кулонах, зависящим от направления ускоренного движения. Направление максимальной чувствительности задаётся конструкцией датчика и для анализируемого типа приводится в технических условиях, смотри рис. 2.

Направление D определяется конструкцией, как направление максимальной чувствительности. Оно совпадает с осью Y системы координат датчика. Перпендикулярно оси X расположены электроды A и B, с которых снимается информационный заряд. Максимальная чувствительность наблюдается при ускорении вдоль оси Y, нулевая – при ускорении вдоль оси X.

В плоскости X-Y диаграмма направленности по чувствительности имеет форму кардиоиды, характерной для дипольных приёмников звука, микрофонов, ларингофонов и т. д. Аналогичная характеристика справедлива и для плоскости YZ.

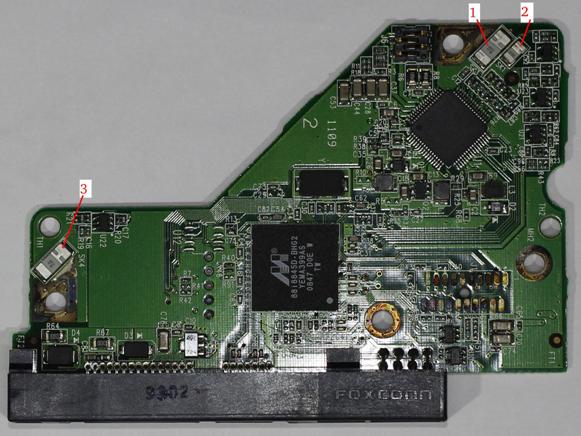

Электродное покрытие A и B выполнено путем вжигания в керамику серебряного слоя, на рис.2 обозначено серым цветом. Нижняя часть, симметричная верхней (на рис. не показано), используется для поверхностного монтажа. Расположение датчиков на печатной плате накопителя показано на фото, рис. 3.

Механизм вращения дисков находится на поле, где приводится нумерация позиций. Датчики 1 и 3 реагируют на вращательное движение. Датчик 2, меньшего размера и более высокой резонансной частотой, реагирует на мгновенное перемещение накопителя.

На фото видно три датчика. Два одинаковых датчика разнесены в пространстве и относительно оси вращения дисков. Разница в величине и направлении ускорения, регистрируемая двумя датчиками, даёт возможность контролировать вращательную вибрацию и вносить поправку на положение магнитных головок. Как уже указано, малый датчик 2 реагирует на ударное ускорение, достаточно быстро, и блокирует работу HDD.

Многолетняя эксплуатация накопителей дала возможность собрать достаточно обширный экспериментальный материал и несколько упростить систему датчиков ударов и вибраций путём перехода на ёмкостные конструкции. Такой вывод можно сделать на основе анализа достаточно большого количества патентов, снятия с производства фирмой muRata. Следует отметить, что эта фирма достаточно серьёзно изменила номенклатуру производства, не исключено, что пьезоэлектрические датчики выпускаются другими производителями.

Чем могут быть выгодны ёмкостные датчики. Первое – нулевой чувствительностью вдоль оси Z. Второе – лучшей технологичностью производства. Третье – конструктивной возможностью реализации мостовых схем при считывании информации, оперативно изменять диаграмму направленности, точнее определять направление удара или повышенного ускорения.

Ниже представлена фотография датчика со сточенной верхней частью. Можно видеть стержень черного цвета, один конец которого закреплён с правой стороны, а другой может свободно колебаться.

Сам же стержень выглядит так:

В практике восстановления информации крайне редко, но встречается не корректная работа электроники из-за повреждённого датчика. Наблюдается это в двух вариантах: либо HDD не выводит головку из зоны парковки, либо выводит на какое-то время и паркуется обратно. Решается путем замены всей электроники на исправную.

Автор статьи Сергей Яценко.

Перепечатка или цитирование разрешены при условии сохранения прямой ссылки на первоисточник: R.LAB, восстановление данных с жёсткого диска.

Отзывы о статье Датчик вибрации на плате жёсткого диска